- INDICE DE MATERIAS -

1.- DOCUMENTOS Y NORMATIVAS RELEVANTES.

2.- RECINTO DE MEDIDA.

3.- VOCABULARIO.

4.- CRITERIOS DE INCERTIDUMBRE Y RESOLUCIÓN ADECUADOS, A LAS NECESIDADES DE CADA EMPRESA.

5.- ERRORES DE MEDIDA.

6.- CRITERIOS DE RECHAZO DE MEDIDAS

7.- CRITERIO DE TOLERANCIA E INCERTIDUMBRE.

8.- TEORIA Y CÁLCULOS DE INCERTIDUMBRE.

9.- RELACIONES ENTRE TOLERANCIA, DIVISIÓN DE ESCALA E INCERTIDUMBRE.

10.- RELACIÓN ENTRE TOLERANCIA E INCERTIDUMBRE EN FABRICACIÓN.

11.- CALIBRACIÓN INTERNA.

12.- VERIFICAR EQUIPOS DE MEDIDA.

13.- CALIBRACIÓN EXTERNA Y EVALUACIÓN DEL CERTIFICADO DE CALIBRACIÓN.

14.- EL PLAN DE CALIBRACIÓN.

15.- LA CONFIRMACIÓN METROLOGICA.

16.- LA TRAZABILIDAD.

17 .- DEFICIENCIAS FRECUENTES EN LOS SISTEMAS ISO 9000, EN LA CALIBRACIÓN Y VERIFICACIÓN DE INSTRUMENTOS.

0 - INTRODUCCIÓN.

El indicador o asegurador de la calidad de cualquier medida es su incertidumbre. Por ello se deduce la necesidad de utilizar procedimientos fiables y representativos para su determinación.

Desde 1977 y a requerimientos del Bureau International de Poids et Mésures (BIPM) y el Comité Internacional de Pesas y Medidas (CIPM), reputado como la mayor autoridad europea y mundial en metrología, comenzó sus actividades destinadas a clarificar el tema de cálculo de incertidumbres.

En 1980 se establece el documento INC-1 aprobado en 1981 (CI-1981) que sirve de punto de referencia de los trabajos de la "Organización de Cooperación en Calibración de los países de la Europa Occidental (WECC) el cual, a su vez, generó el documento WECC-19 de 1990.

Los trabajos del CIPM llegan a su más detallada expresión en el documento Guide to the expression of uncertainty in measurement de 1995, que se establece bajo ISO, colaborando con ello otras importantes instituciones mundiales relacionadas con la física pura aplicada, química, electrotecnia y metrología legal.

Basándose en este documento se ha procedido recientemente a revisar el WECC-19, sustituyéndolo por el documento EAL-R2, aplicable a los laboratorios de calibración.

En los diferentes capítulos de que consta este manual, se analizan todos los elementos relacionados con la metrología en la industria, así como los principios generales sobre asignación de incertidumbres, cálculo de errores, establecimiento del plan de calibración, etc., con objeto de establecer la información básica que permita abordar, la forma en que las Empresas deben organizarse internamente para desarrollar la función metrológica y los requisitos externos que se precisan para que estas acciones puedan asegurarse adecuadamente.

También se presentan una serie de conceptos como, calibración, verificación, inspección, incertidumbre, tolerancia, etc., que conviene establecer con claridad para evitar confusiones que, con demasiada frecuencia, se producen al planificar las diferentes actividades metrológicas.

1 - DOCUMENTOS Y NORMATIVAS RELEVANTES.

Los documentos y normativas más relevantes consultadas para la expresión de criterios y fórmulas en este manual han sido los siguientes:- ISO 9000, pto. 4.11 "Control de los equipos de inspección y ensayo".

- EN 30012, pto. 4.3. (ISO 10012).

- Documento EAL-R2 de Abril 1997 y el EAL Suplemento 1 de Noviembre de 1997.

- EN-ISO 9004-1, pto. 13.

- Guide to the expression of uncertainty in measurement. ISO: 95.

2 - RECINTO DE MEDIDA.

Es el lugar en el que se realizan las mediciones. Se caracteriza por el valor y variabilidad de magnitudes ambientales (temperatura, humedad, presión atmosférica) y de suministro (voltaje, presión de red).

Acostumbra a ser:

- Un laboratorio o sala de metrologia.

- Una instalación productiva.

En el caso del local de metrologia dichas magnitudes deben ser suavemente variables, en el espacio y el tiempo.

En el caso de que las mediciones se realicen en la instalación productiva, debemos conocer el intervalo de variación máximo de dichas magnitudes.

Los requisitos más importantes que debe de poseer un local de metrologia son:

- Orientación preferida NORTE.

- Ventanas con entrada de sol, si no tienen ningún elemento para filtrar la luz (persiana, toldo, etc.) pintar en azul claro.

- Evitar oscilaciones importantes de temperatura. Controlar temperatura y humedad. De ser posible utilizar: AIRE ACONDICIONADO FRIO/CALOR.

- Evitar oscilaciones de voltaje de suministro más allá de un 10% de la tensión nominal (preferiblemente el 5%).

- Evitar las emanaciones químicas corrosivas, separando si lo hubiere el laboratorio químico.

- Ausencia de vibraciones y de campos magnéticos.

3 - VOCABULARIO.

En un equipo de medida cabe definir los siguientes conceptos:

Campo de medida.- Es el intervalo de valores que puede tomar la magnitud a medir con un equipo de medida, de manera que el error de medida, operando dentro de sus condiciones de empleo, sea menor que el máximo especificado para el mismo.

Alcance.- Es el valor máximo del campo de medida.

Escala.- Conjunto ordenado de signos en el dispositivo indicador que presentan los valores de la magnitud medida.

División de escala.- Intervalo entre dos valores consecutivos de la escala.

Sensibilidad.- Para un valor dado de la magnitud medida, es el cociente entre el incremento observado de la variable y el incremento correspondiente de la magnitud medida.

Precisión.- Aptitud de un equipo para dar valores próximos al valor verdadero, considerando tanto el error aleatorio como el error sistemático.

Incertidumbre.- Es un valor que permite acotar los errores de medida. La incertidumbre es el intervalo en el que se encuentra, con una elevada probabilidad, el valor convencionalmente verdadero de la medida.

Debe redondearse al valor del mesurando para que no supere dicho orden de magnitud. La incertidumbre misma se redondea siempre por exceso (excepto 5%).

La incertidumbre puede ser de dos tipos, según nuestro método de conocimiento de la misma:

- TIPO A.- Determinación experimental (p. ejem. por calibración) y procesado estadístico correspondiente.

- TIPO B - Sin determinación experimental (p. ejem. a través de especificaciones).

Repetibilidad.- Grado de concordancia entre los resultados de mediciones sucesivas de la misma magnitud, con el mismo método, el mismo observador, los mismos equipos de medida, el mismo laboratorio y en intervalos de tiempo suficientemente cortos.

Reproducibilidad.- Grado de concordancia entre los resultados de mediciones aisladas de la misma magnitud y con el mismo método, pero en distintas condiciones y en intervalos de tiempo suficientemente grandes comparados con la duración de la medición.

Dispersión.- Grado de separación o diseminación que presentan las observaciones o medidas de una serie. Normalmente se estima por el valor máximo absoluto de las desviaciones de dicha serie.

Reversibilidad.- Facilidad de obtener los mismos resultados cuando se mide el mismo valor de la magnitud, bien de forma creciente o decreciente.

Fiabilidad.- Facultad para realizar una función bajo condiciones establecidas, durante un tiempo determinado. Se expresa normalmente por un número que indica la probabilidad de que se cumpla esta característica.

Trazabilidad.- Cualidad de la medida que permite referir la precisión de la misma a un patrón adecuado. La trazabilidad metrológica es la propiedad del resultado de una medida consistente en poder referirla a patrones apropiados, generalmente internacionales o nacionales, a través de una cadena ininterrumpida de comparaciones.

Otros conceptos fundamentales, se detallan a continuación:

Objeto físico.- Es el ente sobre el que se realiza la medición. Debe de poseer los necesarios límites claros en el espacio y a veces en el tiempo, para que su identificación sea unívoca.. Ejemplo: Esfera metálica X1.

Mensurando.- La magnitud que pretendemos medir del objeto físico. Ejemplo: Peso de la esfera metálica X1.

Instrumento de medición.- Es el sistema técnico capaz de interaccionar con el objeto físico produciéndonos la indicación del valor del mesurando. Ejemplo: Balanza monoplato.

Se puede distinguir entre:

- El sensor (componente del instrumento en que se produce la interacción con el objeto, que proporciona una señal de salida, relacionada con el valor de la magnitud física).

- El procesador (que transforma la señal de salida del sensor en una señal utilizable) y el indicador (que nos transmite el valor medido).

- El conjunto sensor - procesador - indicador, se le llama a veces "cadena de medición".

Principio de medida.- Base científica de la medida. Ejemplo: medición de la densidad de un líquido por la relación entre una masa del mismo y su volumen.

Calibración.- Es un proceso experimental de medición de patrones, que permite conocer la incertidumbre del equipo a partir de la incertidumbre de dichos patrones, la repetición de medidas y otros elementos relevantes. A veces, permite conocer la corrección a aplicar a las medidas

El resultado de la calibración puede ser la definición de una incertidumbre global para todo el rango de medida, acompañada a veces de una corrección de calibración.

La sistemática a utilizar se puede documentar en un método, procedimiento o proceso de calibración, específico de un equipo o familia de equipos.

Con frecuencia, la calibración de un equipo permite mejorar su incertidumbre respecto a su especificación de compra.

Verificación.- Es un proceso experimental de medición que no determina la incertidumbre del equipo pero permite asegurar que ésta no es superior a la incertidumbre dada.

Ejemplo: Una balanza ha sido adquirida con su correspondiente certificado de calibración que expresa I(k=2)=200 mg. En la escala 0 a 100 g.

Es verificada mediante la medición de un patrón de 90 g en condiciones de repetibilidad, que da una lectura de 90,002 g. la incertidumbre de la pesa es I(k=2)=50 mg.

La verificación es más sencilla, pero aporta menos información que la calibración. Suele ser más económica, pero permite afinar menos con los equipos, lo cual, a su vez, es caro.

Nota: EN 30012 establece en su punto 4.3. que "la utilización de un patrón de comprobación no constituye, en absoluto, una sustitución de la calibración y confirmación regulares del instrumento, pero su empleo puede evitar el uso de un instrumento que no siga mostrando conformidad con la especificación en el intervalo transcurrido entre dos procesos formales de confirmación".

Inspección.- Acción de medir y comprobación de que los valores medidos se encuentran dentro de los valores especificados.

Ajuste.- Operación que permite modificar las lecturas de un instrumento generalmente realizada para mejorar su corrección de calibración. El ajuste (o reparación) puede afectar a toda la cadena de medición siendo el más característico el ajuste del origen (cero) y la pendiente o ganancia.

Tras cualquier ajuste debe calibrarse el equipo.

Nota: En el lenguaje popular a veces se designa como calibración, el ajuste del instrumento. (Debe evitarse esta acepción).

4 - CRITERIOS DE INCERTIDUMBRE Y RESOLUCION ADECUADOS A LAS NECESIDADES DE CADA EMPRESA.

Para el uso de un equipo de medición en una Empresa, se debe definir una incertidumbre máxima para este, de forma que si en la calibración periódica (externa o interna) es excedida, lo invalide para realizar sus funciones y pueda por tanto ser separado o pasado a una clase de precisión inferior, utilizándose en este caso para usos diferentes por los cuales se compró.

Por ello a la hora de comprar un equipo, conviene definir los requisitos metrológicos necesarios a las necesidades de la Empresa.

Dichos requisitos se deben definir de acuerdo a los siguientes criterios.

1º-Definir los requisitos más estrictos del equipo en cuanto a la tolerancia a medir.

Es decir, buscar la tolerancia más pequeña que se pretende medir con el equipo a comprar. Se entiende por tolerancia más pequeña, al valor menor de tolerancia resultante, de la suma del límite superior y el inferior si lo hubiere.

Definir el alcance máximo o máximo y mínimo a medir, para poder definir así la capacidad de medida del equipo.

2º- Definir el requisito de incertidumbre.

- Tolerancia_Total_Espec(*) dividida por 3.

- Tolerancia_Total_Espec(*) dividida por 10.

(EN 30012-1:93 pto. 4.3).

2/3= 0,66

2/10=0,2

La incertidumbre del equipo se encontrará entre 0,2 y 0,66.

3º- Definir el requisito de resolución.

0,5 < I/R < 10 o bien 0,1 <R/I < 20,1 <R/I < 2

0,2/10=0,02

La resolución del equipo debe de encontrarse entre: 0,02 y 0,4.

5 - ERRORES DE MEDIDA.

TIPOS, CAUSAS Y CLASIFICACIÓN DE ERRORES.

Los diferentes tipos de errores son los debidos a:

- OPERADOR.

- INSTRUMENTO.

- MESURANDO.

- AGENTES EXTERNOS.

El operador influye en los resultados de una medición por la imperfección de sus sentidos, así como por la habilidad que posee para efectuar las medidas. La tendencia existente para evitar esta causa de error consiste en la utilización de instrumentos de medida en los que se elimine al máximo la intervención del operador.

- apreciación.

- interpolación.

- coincidencia.

- paralelaje.

ERRORES DEBIDOS AL INSTRUMENTO:

ERRORES DEBIDOS AL MESURANDO:

- Las piezas por su propio peso, pueden tomar posiciones inadecuadas en la medición. Un caso característico en el que se hace preciso tener en cuenta este tipo de deformaciones, es la medida de una longitud en una varilla o regla apoyada en dos puntos, en la que puede ser necesario corregir las deformaciones por su propia masa en mediciones de elevada precisión.

- Otro caso de este tipo de deformaciones, es la contracción que sufre una pieza por su propio peso, por ejemplo un bloque patrón longitudinal al medirse en un interferómetro.

- Errores debidos a envejecimiento.

- Otro tipo de deformación, es la debida a modificaciones estructurales del material, y que puede llamarse error de estabilización. Proviene de que en el temple de los aceros, el enfriamiento rápido, necesario o no, permite que la fase austenita se transforme en la fase martensita, estable a la temperatura ambiente. Queda un cierto porcentaje de austenita residual que se va transformando en martensita muy lentamente, en el transcurso de meses o incluso años. Como la estructura martensita es un poco más voluminosa que la austenita, esta transformación origina unas tensiones que producen a su vez una deformación que puede llegar a ser del orden de algunas micras. La austenita residual, puede disminuirse mocho mediante un tratamiento térmico adecuado; en este sentido los aceros que se utilizan en los patrones materializados de medida, como bloques patrón longitudinales, calibres de medida fijos pasa y no pasa, etc.…, se someten a un envejecimiento que garantice la posterior estabilidad dimensional en el tiempo.

ERRORES DEBIDOS A AGENTES EXTERNOS:

6 - CRITERIO DE RECHAZO DE MEDIDAS.

Cuando se reitera una medida para aumentar su precisión y disminuir su error aleatorio, pueden cometerse errores gruesos o faltas que no se repiten. Para su eliminación existen una serie de criterios de rechazo de medidas. Desde el punto de vista de su funcionamiento, estos criterios se pueden clasificar en:

- CRITERIOS DETERMINISTAS.

- CRITERIOS PROBABILISTICOS.

6.1 CRITERIO DE LA MÁXIMA DESVIACIÓN RESPECTO DE LA MEDIDA.

6.2 CRITERIO DE CHAUVENET.

6.3 CRITERIO DE HUBER.

6.4 COMPARACIÓN.

De los resultados obtenidos en pruebas efectuadas sobre criterios de rechazo, desaconsejar en primer lugar el empleo de criterios de rechazo de carácter determinista.

Aunque en el criterio de Chauvenet no es el más apropiado en determinados casos, su ejemplo en Metrología resulta adecuado. Sin embargo no es aconsejable su uso aislado sino junto con otros como el criterio de Huber, para tener más garantia en los casos en que den los mismos resultados y poner en evidencia valores dudosos que siendo rechazados por Chauvenet, son aceptados por el criterio de Huber.

7 - CRITERIO DE TOLERANCIA E INCERTIDUMBRE.

La mayor parte de las actuaciones metrológicas en la industria se concretan en comprobar si el valor de una magnitud determinada se encuentra dentro o fuera de un intervalo de tolerancia, cuantificando en su caso la desviación a valores objetivo predeterminados.

Pueden darse dos tipos de comprobaciones:

- A través de instrumentos que facilitan el valor de la magnitud o mediante patrones con los que se decide simplemente la pertenencia o no al intervalo de tolerancia (calibres de límite "pasa/no pasa" en fabricación mecánica).

- Instrumentos que proporcionan el valor de la magnitud.

En consecuencia, en la fabricación es inevitable medir para decidir si la magnitud medida pertenece o no a un intervalo de tolerancia ( T).

Cuando el valor de la medida es tal que el intervalo de incertidumbre ( 2I ) resulta totalmente contenido en el de la tolerancia, la decisión se adopta sin dificultad. Sin embargo, en las restantes situaciones determinan la necesidad de un análisis más cuidadoso.

Una postura prudente y simple es definir como intervalo de decisión el correspondiente a T / 2I y limitar el valor del cociente de ambos intervalos (tolerancia e incertidumbre).

En medidas dimensionales suele ser frecuente considerar admisible:

Pues valores mayores de diez exigirían medios de medida más costosos, y la reducción del límite inferior por debajo de tres, supondria un rechazo importante de elementos correctos y, también, costes adicionales apreciables. Es decir, la relación anterior suele proporcionar un equilibrio razonable entre el coste de la instrumentación de medida y la adecuación de la misma al valor de la tolerancia a verificar.

Paralelamente, el instrumento debe poseer una división de escala ( E ) adecuada, siendo conveniente que se sitúe en los límites siguientes:

0,5 < I / E < 10

En la misma medida que se incrementan las prestaciones de los productos industriales, suelen reducirse los valores de las correspondientes tolerancias, lo que obliga a emplear instrumentos de medida más precisos y a desarrollar nuevos aparatos de medida basados en principios físicos y tecnológicos que les confieran una menor incertidumbre.

En este sentido, un estudio publicado por la Oficina Comunitaria de Referencia (BCR) sobre las necesidades metrológicas de los sistemas flexibles de fabricación y de la ingeniería de precisión, llama la atención sobre la progresiva reducción de los niveles de tolerancia en los próximos años, confirmando las previsiones formuladas por Taguchi en 1983.

8 - TEORIA Y CÁLCULOS DE INCERTIDUMBRE.

El resultado del proceso de medida debe incluir el valor del mensurando y su incertidumbre. Esta puede ser definida como intervalo alrededor del resultado de la medida, en que estimamos que se encuentra el valor atribuible al mensurando.Ejemplo: el resultado de la medición de la esfera X1 es de 100g. con una incertidumbre de 50 mg. El valor exacto estará entre 99,950 g y 100,050 g. Se puede indicar:

Debe redondearse al valor del mensurando para que no supere dicho orden de magnitud.

Por ejemplo:

Incertidumbre: 1,5 mm

La incertidumbre también debe redondearse, pero siempre al valor de la escala del equipo de medida calibrado, redondeandose también por exceso, pero siempre que el valor obtenido a redondear no sea superior a un 5%.

Ejemplo:

Valor escala equipo de medida: 0,02

Incertidumbre redondeada = 0,04

- Tipo A.- Determinación experimental. (Por ejemplo: por calibración) y procesado estadístico correspondiente.

- Tipo B.- Sin determinación experimental (Por ejemplo: a través de especificaciones).

Elementos de incertidumbre Tipo A para un técnico pueden ser del Tipo B para otro.

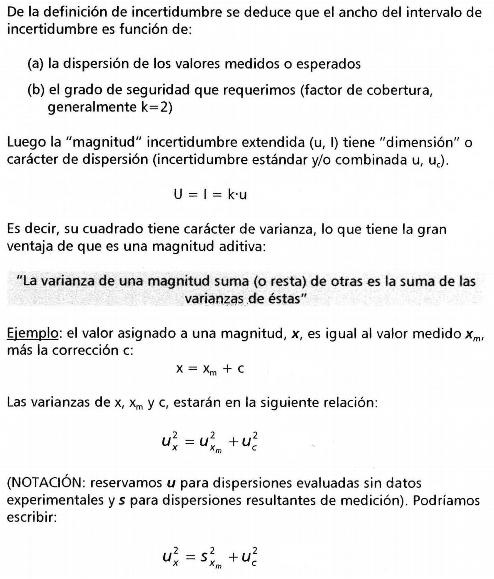

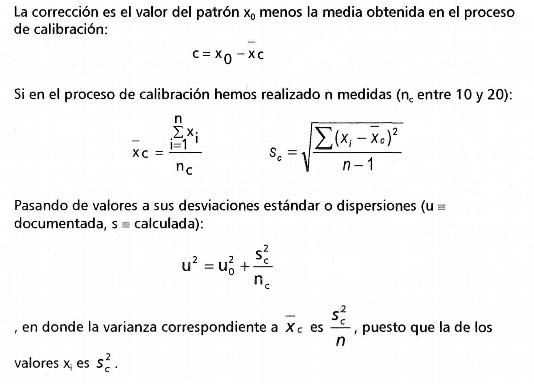

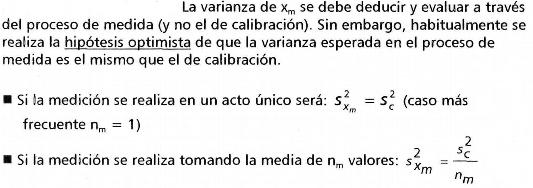

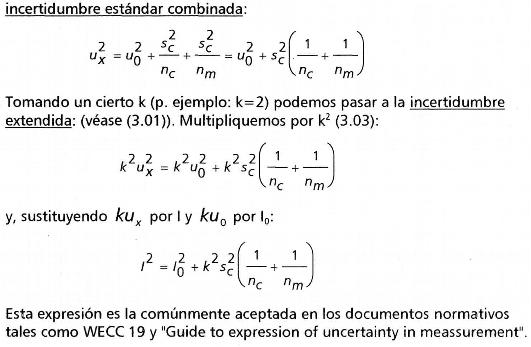

La naturaleza matemática de la incertidumbre es la misma que la de la dispersión estadística. Por lo tanto, las contribuciones de los diferentes elementos que producen incertidumbres se realiza a través de la suma de sus cuadrados (varianzas).

En el cálculo, se deben distinguir entre:

- Incertidumbre estándar de una magnitud (equivalente a la desviación estándar de sus mediciones o evaluación equivalente).

- Incertidumbre combinada de una magnitud (obtenida a partir de las incertidumbres estándar de las magnitudes relevantes).

- Incertidumbre extendida, obtenido multiplicando por un factor k (generalmente 2 o 3, 95 0 99%*) la incertidumbre combinada. (*)Concretar el % sólo es posible asumiendo un cierto tipo de distribución (p. ejemplo: normal).

8.1 - ELEMENTOS DE LA INCERTIDUMBRE.

8.2 . CÁLCULO INCERTIDUMBRE ESTÁNDAR DE CALIBRACIÓN u

8.3 - CÁLCULO DE LA INCERTIDUMBRE DE MEDIDA.

8.4 - EXPRESIÓN DE LA INCERTIDUMBRE EN UN SOLO PUNTO DE CALIBRACIÓN.

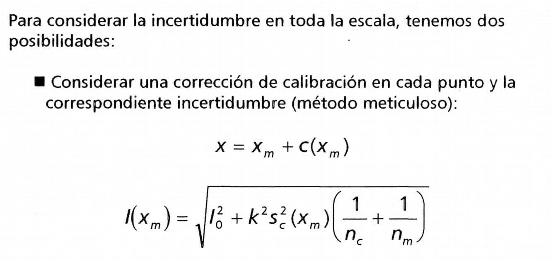

8.5 - INCERTIDUMBRE EN TODA LA ESCALA.

8.6 - EXPRESIÓN GENERAL DE INCERTIDUMBRE QUE SE UTILIZA EN LA CALIBRACIÓN DE EQUIPOS.

8.7 - CONSIDERACIÓN DE LA RESOLUCIÓN.

La incertidumbre de un instrumento no puede ser menor que su resolución (en instrumentos analógicos, podría bajar a su resolución reducida: mitad de ancho de división).

En caso de que los cálculos nos dieran un valor inferior, debe tomarse como mínimo dicha resolución.

Se puede considerar también como una distribución rectangular, siendo el valor:

u (k=2)= 1,16R

9 - RELACIONES ENTRE TOLERANCIA, DIVISION DE ESCALA E INCERTIDUMBRE.

10 - RELACION ENTRE TOLERANCIA E INCERTIDUMBRE EN FABRICACIÓN.

En el plano de diseño de una pieza aparecen sus dimensiones junto con las tolerancias o zonas de permisibilidad, puesto que es imposible construir piezas de dimensiones exactas.

Para la verificación de las piezas construidas estas se miden con instrumentos o métodos que a su vez introducen errores en las medidas.

la falta de precisión en las medidas sobre las piezas pueden provocar:

- La aceptación de una cierta cantidad de piezas que están fuera de tolerancia.

- El rechazo de una cantidad de piezas que se encuentran dentro de tolerancias.

Para determinar los parámetros característicos de la distribución resultante de la fabricación, se tomará una muestra grande de fabricación, (entre 50 y 100), y se medirán con un instrumento de alta precisión, para que los errores introducidos en las medidas, tengan un efecto mínimo respecto a los errores de las piezas.

Realizando un buen reglaje de la máquina se puede hacer coincidir el valor deseado con la media especificada, de forma que se elimine la parte de error con carácter sistemático.

11 - CALIBRACIÓN INTERNA.

El resultado de la calibración puede ser la definición de una incertidumbre global para todo el rango de medida, acompañada a veces de una corrección de calibración.

Generalmente la incertidumbre usada es la extendida con k=2 (95%).

La calibración interna es aquella que se realiza en los locales de la Empresa usuaria del equipo a calibrar y por el personal cualificado de esta.

MÉTODO PRELIMINAR.

Generalmente se suele comenzar por un examen visual del equipo a calibrar.Seguidamente se procede a la calibración de acuerdo a un método de trabajo definido denominado método, proceso o procedimiento de calibración.

PROCESO DE CALIBRACIÓN.

La estructura típica de un método de calibración es la siguiente:

OBJETO. A veces se denomina campo de aplicación.

IDENTIFICACIÓN DEL EQUIPO. Marca, modelo, Nº de serie, alcance o rango, precisión.

DESCRIPCIÓN DEL EQUIPO. Principios físicos en que se basa. Solución tecnológica que adopta el equipo (p. ejemplo. Diagrama o esquema y ecuaciones )

PROCESO DE CALIBRACIÓN.

- Inspección inicial.

- Condiciones ambientales.

- Equipos patrón necesarios y documentación técnica equipo; esquemas de trabajo.

- Instrucciones previas.

- Instrucciones para la calibración.

- Formato para la toma de datos.

PARTE DE CALCULO.

- Incluyendo disponibilidad de datos de anteriores calibraciones, si procede.

RESULTADO DE LA CALIBRACIÓN.

- Informe.

PERIODO DE CALIBRACIÓN.

- Incluyendo gráfico de control, si procede, para seguimiento de calibraciones anteriores y establecimiento del periodo posterior.

EVALUACIÓN DEL CERTIFICADO.

- Respecto a la bondad del método seguido. (Adecuación al interno, incluyendo trazabilidad metrológica de patrones).

- Admitiendo la bondad del método, la aptitud al uso del equipo para su propósito ( incertidumbre coherente con la especificación).

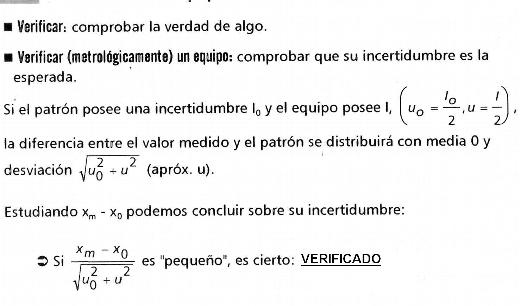

12.- VERIFICAR EQUIPOS DE MEDIDA.

La verificación de equipos de medida, es un proceso experimental de medición que no determina la incertidumbre del equipo pero permite asegurar que ésta no es superior a una incertidumbre dada.Ejemplo: Una balanza ha sido adquirida con su correspondiente certificado de calibración que expresa I (k=2)=200 mg. en la escala 0 a 100g.

NOTA IMPORTANTE: EN 30012 establece en su apartado 4.3. que "la utilización de un patrón de comprobación no constituye, en absoluto, una sustitución de la calibración y confirmación regulares del instrumento, pero su empleo puede evitar el uso de un instrumento que no siga mostrando conformidad con la especificación en el intervalo transcurrido entre dos procesos formales de confirmación."

13 - CALIBRACIÓN EXTERNA Y EVALUACIÓN DEL CERTIFICADO DE CALIBRACIÓN.

Es aquella que se realiza en instalaciones ajenas a la del peticionario del equipo a calibrar.

SELECCIÓN DEL LABORATORIO DE CALIBRACIÓN.

- Seleccionar un laboratorio que esté acreditado por una entidad de acreditación, nacional o Europea, como por ejemplo ENAC, DANAK, NAMAS, NKO, etc.

- Que dicha acreditación esté en vigor, en el momento de realizar el pedido de presupuesto de calibración.

http://www.enac.es

REQUISITOS DOCUMENTALES DEL CERTIFICADO EXTERNO.

- Nº del certificado de calibración externo y la fecha de la calibración.

- Identificación del equipo calibrado y su denominación.

- Datos de identificación del laboratorio.

- Paginas numeradas, con indicación del total de páginas.

- Identificación del patrón o patrones utilizados en la calibración.

- Condiciones ambientales habidas durante la calibración.

- Indicación o descripción del proceso de calibración empleado.

- Datos del peticionario de la calibración.

- Firma del certificado.

- Identificación de la persona que firma el certificado.

- Indicación de la incertidumbre del patrón o patrones utilizados en la calibración.

- Indicación de la incertidumbre del resultado de la calibración.

- Indicación del factor de incertidumbre del resultado de la calibración de acuerdo a lo indicado en el documento EAL-R2.

- Certificado redactado de forma fácilmente comprensible. (Estilo, idioma, estructura, colores, gráficos, etc.).

- Inclusión de datos y cálculos intermedios efectuados.

- Trazabilidad del laboratorio a ENAC o equivalente.

- Los patrones utilizados en la calibración deben cumplir con el requisito de incertidumbre máxima del calibrador de 1:4.

- Verificar que la incertidumbre obtenida sea igual o menor a la incertidumbre máxima permitida para el equipo calibrado (requisitos de compra).

EVALUACIÓN DEL CERTIFICADO DE CALIBRACIÓN.

Los certificados de calibración externos deben de evaluarse:

- Respecto a la bondad del método seguido. (Adecuación al interno, incluyendo trazabilidad metrológica de patrones).

- Admitiendo la bondad del método, la aptitud al uso del equipo para su propósito ( incertidumbre coherente con la especificación).

Es fundamental, que en los certificados de calibración externos sean valorados por el peticionario, sobre el cumplimineto de los requisitos de incertidumbre.

- Verificar el requisito de incertidumbre máxima de los PATRONES utilizados en la calibración.

Se admite de forma general que entre la incertidumbre del equipo a calibrar y el que actúa como patrón, exista una relación mínima de

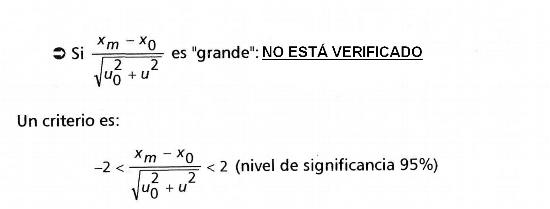

14.- PLAN DE CALIBRACIÓN.

El plan de calibración es la organización del conjunto de patrones, instrumentos de medida y elementos accesorios, para efectuar la calibración metódica y sistemática de los mismos, con indicación expresa de que instrumentos o patrones deben utilizarse para calibrar a otro y cuándo y cómo debe realizarse esta calibración.

Como consecuencia del análisis efectuado al diseñar el Plan de Calibración, cada patrón o instrumento queda asignado a un grupo de calibración y los diferentes grupos resultan jerárquicamente distribuidos en sus correspondientes niveles, configurando las cadenas internas de calibración. Los grupos de elementos que reciben calibración externa (nivel de referencia) aseguran la trazabilidad metrológica de la empresa y constituyen el enlace con organizaciones metrológicas de mayor ámbito territorial, configurando una cadena en la que deben poder identificarse todos los eslabones (comparaciones) hasta alcanzar la materialización de las correspondientes unidades del Sistema Internacional, de acuerdo con su definición vigente (patrones primarios).

JUSTIFICACIÓN.

Es necesaria la implantación de un Plan de Calibración por las siguientes cuestiones :

- Los productos que las empresas fabrican necesitan CALIDAD.

- La calidad se evalúa con las MEDIDAS que se realizan en las inspecciones de los productos.

- Las medidas necesitan de CALIBRACIÓN para garantizar que estas sean fiables

Las prescripciones técnicas sobre los productos industriales, se establecen en todas las etapas del proceso productivo mediante intervalos de valores admisibles o tolerancias, para las diferentes magnitudes que influyen en su nivel de calidad.

Para decidir si el valor concreto de una magnitud está dentro de tolerancias, es preciso medir, y si la medida no se asegura con la calidad necesaria, la decisión puede ser errónea.

Por lo tanto, es imposible establecer planes de calidad en las empresas que no aseguren adecuadamente sus medidas.

En el contexto actual de las empresas, se hace cada vez más patente la necesidad de establecer PLANES DE CALIBRACIÓN, por las siguientes cuestiones:

- Los sistemas de calidad ISO 9000.

- Las exigencias de los clientes en materia de CALIDAD.

- La mundialización de los mercados.

- La necesidad de reducir costes, ya que las buenas medidas cuestan dinero, pero las malas medidas cuestan mucho más.

ASPECTOS BÁSICOS DE UN PLAN DE CALIBRACIÓN.

Hay tres ideas básicas respecto al Plan de Calibración que hay que tener muy en cuenta:

- A QUÉ AFECTA EL PLAN.- Afecta a TODOS los instrumentos o equipos de medida de la empresa, esto es, todos los dispositivos destinados a hacer una medición o control, individualmente o en conjunto con otros equipos.

- CUÁL ES SU OBJETIVO.- Es la calibración sistemática y organizada debidamente documentada. Esto es, la calibración programada, realizada en base a especificaciones técnicas idóneas con los medios e instalaciones adecuadas.

- DE QUÉ, NO HAY QUE OLVIDARSE.- De asegurar la trazabilidad e incertidumbre de las medidas que se realicen. No basta con calibrar sin más, sino que los resultados de estas calibraciones han de referirse a patrones nacionales o internacionales y ha de poderse cuantificar el intervalo de valores en el que se sitúa el valor verdadero de la magnitud medida en cada caso.

ELEMENTOS DE UN PLAN DE CALIBRACIÓN.

- Los elementos mínimos para establecer un buen Plan de Calibración son:

- Conocer cuantos y cuales son los equipos de medida de la Empresa. Para ello habrá que realizar lo siguiente:

- Realizar un inventario de los equipos, que los identifique claramente.

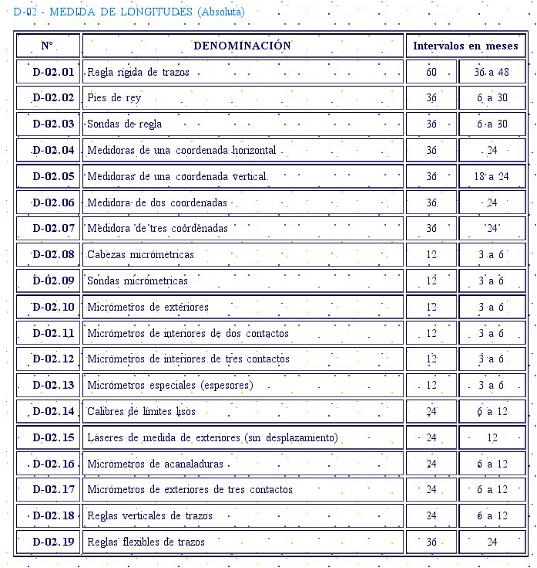

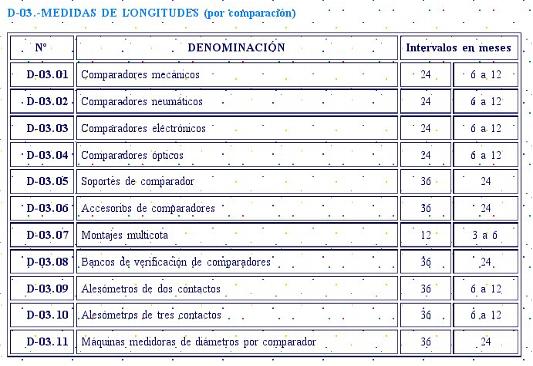

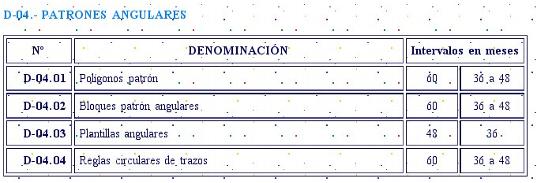

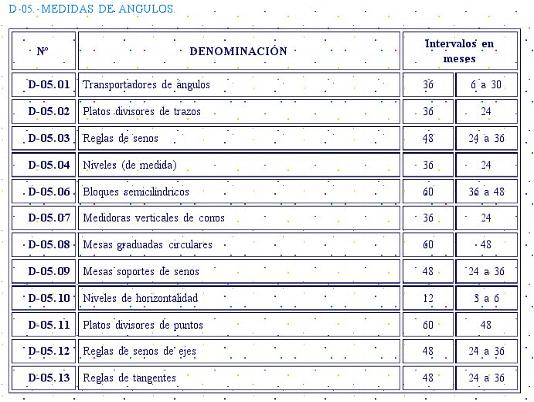

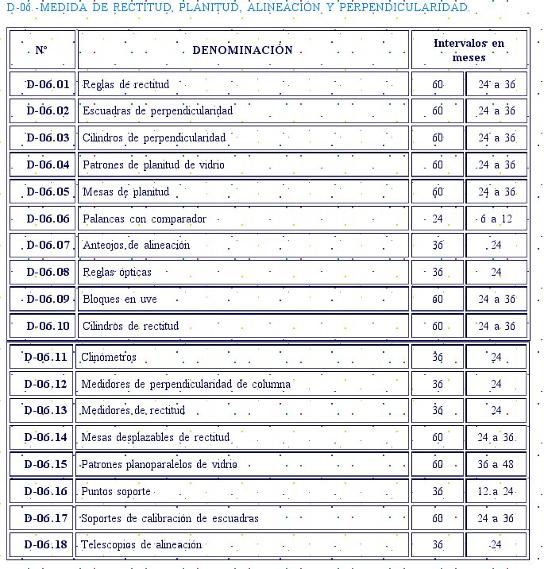

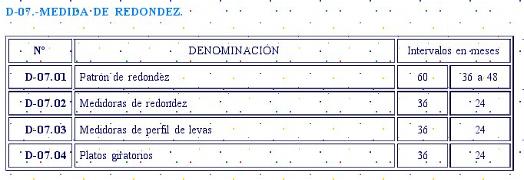

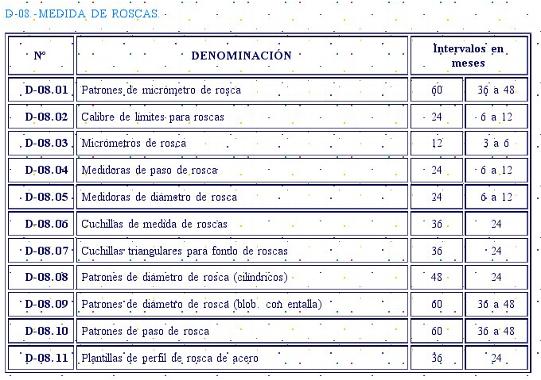

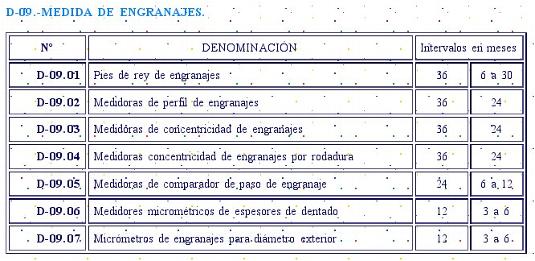

- Definir el sistema de codificación e identificación de los equipos que permita localizarlos fácilmente y sin lugar a dudas. Para ello es muy recomendable seguir el criterio establecido por el SCI (Sistema de Calibración Industrial de Ministerio de Industria y Energía), al menos para la formación de los grupos o familias de equipos, siendo posible adjuntar a esta codificación, la propia ya creada por la Empresa.

- La codificación e identificación establecida por el SCI tiene como misión:

- Normalizar la clasificación de estos instrumentos, de acuerdo con una cierta numeración decimal, para homogeneizar la publicación de propaganda referente a los mismos.

- Normalizar su denominación técnica correcta en idioma español, proporcionando también las denominaciones vulgares que han de procurarse ir desechando y la denominación equivalente en otros idiomas, para facilitar la redacción y estudio de trabajos e informes relativos a dichos instrumentos.

- Establecer un criterio numérico para clasificación de documentación referente a ellos en centros de metrologia (catálogos, fichas, artículos, etc.).

- Facilitar la identificación de cualquier instrumento de metrologia dimensional y su clasificación de acuerdo con un criterio racional en orden a las magnitudes físicas que mide, (dimensiones, formas, posiciones, oscilaciones o calidad superficial), a su categoría metrológica (patrón, máquina fija, instrumento portátil, calibre o accesorio), a su forma de medida, (directa o indirecta, absoluta o por comparación), y a su sistema de amplificación (mecánico, eléctrico, neumático, óptico, etc.)

- Relacionar ordenadamente toda la normalización conocida sobre ellos, para facilitar su consulta en tanto se establece la correspondiente normativa UNE.

CRITERIOS DE CLASIFICACIÓN:

Se recomienda utilizar los criterios generales de clasificación por CATEGORIA y por MAGNITUDES FÍSICAS, seguidos por el SCI, y que son:

- Patrón de calibración.

- Máquina de tipo fijo.

- Instrumento de tipo portátil.

- Calibre para medida por atributos.

- Accesorio de medida.

MACROGEOMETRIA:

- Dimensiones.

- Formas.

- Posiciones.

- Oscilaciones.

- Calidad superficial.

- Mecánico.

- Electrónico.

- Neumático.

- Óptico.

- Mixto de los anteriores.

- Medidas directas - indirectas.

- Medidas absolutas - diferenciales (o por comparación).

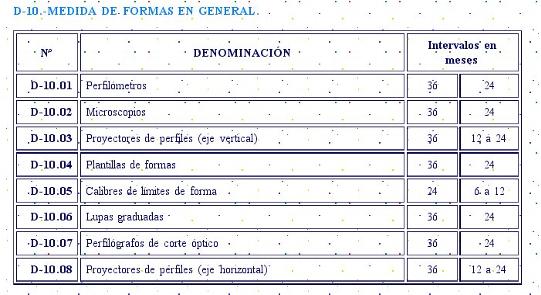

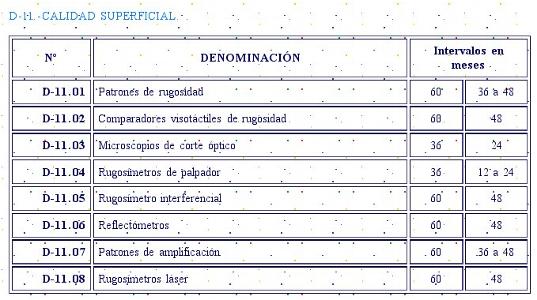

CLASIFICACIÓN DE INSTRUMENTOS SCI DE METROLOGIA DIMENSIONAL

INVENTARIO.

El inventario realizado, se traducirá en un listado del inventario donde figurarán los datos mínimos de los equipos (Ref. y denominación) y su estado de calibración que podrá ser:

- ACEPTADO.

- RECHAZADO.

- LIMITE DE USO. Equipos que no se pueden utilizar bajo los requisitos de compra iniciales, pero si para otros usos, acorde a su nueva incertidumbre.

- EN REPARACIÓN.

FICHAS DE EQUIPOS O HISTORIAL.

Es el documento donde se refleja toda la información ( técnica, administrativa, etc.) que se considera de interés sobre el equipo, y que debe permitir su clasificación, atendiendo a los criterios de categoría metrológica, magnitud física medible, sistema de medida, etc.

Su diseño, debería incluir al menos, con los siguientes datos

Fabricante.

Modelo.

Nº de serie.

Nominal.

Aumentos. A cumplimentar en equipos ópticos, p.ejem. proyector de perfiles, microscopios, etc..

Alcance X (-). En los equipos con umbral, se indicará el valor de este, y el valor máximo en el campo siguiente. Por ejemplo: Un pie de rey de alcance 150 mm, se indicará dicho valor y en un micrómetro de exteriores de 0 a 25, el valor a indicar será 0.

Alcance X (+). Solo para equipos que dispongan de umbral, se pondrá el alcance máximo del equipo. Por ejemplo: Un micrómetro de exteriores de 0 a 25, el valor a indicar en este campo será 25.

Alcance Y. Campo a cumplimentar en equipos de dos coordenadas.

Alcance Z. Campo a cumplimentar en equipos de tres coordenadas.

Alcance comparador. A cumplimentar en equipos que dispongan de reloj comparador auxiliar.

Resolución X.

Resolución Y.

Resolución Z.

Tipo de rosca. Campo a cumplimentar en equipos de medida fijos pasa - no pasa. Por ejemplo: Tampón rosca M 12 x 1,5 6H. En este caso, se indicará en el campo la descripción de "MÉTRICA".

Paso. Tomando el ejemplo anterior, el valor a indicar en este campo sería 1,5.

Calidad rosca. Siguiendo con ejemplo anterior, el valor a indicar en este campo sería 6H.

Suministrador. Indicar el nombre de la empresa que nos a vendido el equipo.

Nº Albarán. Indicar el Nº del albarán con el cual nos fue entregado el equipo comprado al suministrador.

Fecha recepción. Fecha en la que se recibió el equipo por vez primera.

Precio del equipo.

Incertidumbre máx. Admisible. Valor requisito de compra, que especifica el usuario del equipo, según el uso que se va a dar al equipo.

DATOS IDENTIFICATIVOS DEL EQUIPO.

Nº de inventario.

Denominación del equipo.

DATOS HISTORIAL.

Nº del certificado de calibración.

Fecha del certificado de calibración.

Tipo de calibración. Podrá ser INTERNA (realizada en la propia empresa del usuario del equipo) o EXTERNA (realizada por laboratorios de calibración ajenos a la empresa del usuario del equipo).

Nº proceso de calibración Externo / Interno. Se indicará el Nº del proceso de calibración que se a utilizado en la calibración externa o interna del equipo.

Incertidumbre obtenida.

Observaciones / Reparaciones efectuadas.

Fecha próxima calibración.

ESTADO FINAL DEL EQUIPO.

Podrá disponerse los siguientes estados:

- ACEPTADO.

- RECHAZADO.

- LIMITE DE USO.

- EN REPARACIÓN.

TIPOS DE CALIBRACIÓN A REALIZAR.

Establecer que equipos van a tener calibración externa (calibrados por otras empresas o laboratorios) y cuales van a tener calibración interna (en la propia empresa del usuario del equipo).

Para aquellos equipos que vayan a ser calibrados internamente, será necesaria la elaboración de procedimientos de calibración internos que expliquen claramente: como se va a realizar, con que medios, como se calcula o evalúa la incertidumbre del equipo, etc.

Los procesos de calibración internos, deben de definirse de acuerdo a procesos de calibración normalizados por normas internacionales o laboratorios de calibración acreditados, cuyos procesos han sido evaluados como idóneos por medio de las acreditaciones obtenidas.

Un punto de referencia, es el utilizar los procesos de calibración emitidos por el SCI (Sistema de Calibración Industrial del Ministerio de Industria y Energía).

Para más información o solicitud de normas, póngase en contacto con dicho Ministerio y más concretamente con el Dpto. de Publicaciones, o visite la página web en la dirección siguiente:

http://www.mcyt.es

Para asegurar que las calibraciones se realizan sistemáticamente, será necesario establecer el programa de las calibraciones, de forma que permita conocer al responsable del equipo, cuando tiene que enviarlo a calibrar, al encargado de la calibración cuando va a tener que llevarla a cabo, y a cualquier persona interesada (Responsable de Calibración, Responsable de Calidad, Auditores, etc.), cómo y cuando se están llevando a cabo las calibraciones.

El programa de calibraciones deberá disponer, al menos de los siguientes conceptos:

- Fecha de calibración prevista.

- Nº inventario del equipo.

- Denominación del equipo.

- Nº del certificado de calibración en vigor.

- Tipo de calibración. (Interna o externa).

Listado de diseminación de equipos, es el documento que muestra, las cadenas de calibraciones internas realizadas, así como los patrones o instrumentos con calibración externa. En este listado figuran agrupados y ordenados por niveles de calibración todos los patrones e instrumentos sujetos al plan de calibración de la empresa. En síntesis, esta lista se estructura en función de cual calibra (actúa como patrón) a cual.

Una estructura posible seria:

- Nivel de referencia. (Calibración externa).

- Nivel intermedio. (Calibrado por Nivel de referencia, y calibra a nivel operativo).

- Nivel operativo.( Es calibrado por nivel intermedio, y no calibra a ninguno).

Los datos mínimos de que debería disponer el listado son:

- Nº de inventario del equipo.

- Denominación del equipo.

- Nº certificado de calibración vigente.

- Fecha vencimiento de la calibración.

- Dictamen.

15.- LA CONFIRMACIÓN METROLOGICA.

Este término se refiere al resultado de la evaluación de la calibración / verificación.

Un equipo puede o no quedar confirmado por las operaciones de control, lo cual se plasma en el registro de calibración, en su etiqueta y en el programa de calibración.

REGISTRO DE CALIBRACIÓN.

Tras la calibración interna o externa, los resultados obtenidos se plasman en un documento denominado certificado de calibración. Dicho documento refleja un valor de incertidumbre o un grado de calidad que es el que va a determinar su aceptación o no, de acuerdo a la incertidumbre o grado máximo que se determinó en su compra. En algunos casos también se puede determinar la corrección de calibración, aunque de forma general ya se contempla en los cálculos de la incertidumbre obtenida. De acuerdo con este criterio, se termina un estado que se incluye en el Registro de Inventario.

EDITAR ETIQUETA DE CALIBRACIÓN.

Sobre el propio equipo, o en el estuche donde se guarde habitualmente (si no es posible incluirlo en el equipo), se deberá poner una etiqueta de calibración o documento identificativo que refleje el estado de este, una vez calibrado.

En dicha etiqueta / documento, debe indicarse al menos:

- El centro emisor del certificado.

- Nº del certificado de calibración.

- Fecha del certificado de calibración

- Nº inventario del equipo.

16.- LA TRAZABILIDAD.

La trazabilidad metrológica, según el Vocabulario Internacional de términos fundamentales y generales de Metrología (VIM), es la propiedad del resultado de una medida consistente en poder referirla a patrones apropiados, generalmente internacionales o nacionales, a través de una cadena ininterrumpida de comparaciones. Para ello es esencial que los instrumentos de medida y patrones se sometan, periódicamente, a la operación de calibración, enfrentándolos a otros de valor e incertidumbre conocidos y que, normalmente, poseen mejores características metrológicas.

17 - DEFICIENCIAS FRECUENTES EN SISTEMAS ISO 9000 EN LA CALIBRACIÓN Y VERIFICACIÓN DE INSTRUMENTOS.

- No se dispone de plan de calibración / verificación que se aplique a todos los equipos.

- No se identifican los equipos mediante etiquetas o referencias, indicando el estado de calibración.

- No se dispone de los registros de calibración de los equipos.

- No se han evaluado los certificados de calibración de entidades externas.

- Certificados de calibración externos no trazables a patrones reconocidos o con procesos de calibración que no identifiquen la incertidumbre encontrada y el criterio de aceptación aplicable.

- No se definen condiciones ambientales y de preparación.

- No existen procedimientos para calibraciones internas.

- No se tiene en cuenta que hacer cuando el resultado de la calibración es incorrecto, sobre los productos/servicios realizados con anterioridad.

- No se dispone de una relación adecuada de instrumentos de inspección, medición y ensayo que afecten a la calidad del producto o a los parámetros de proceso que determinan aquella (p.ejem. incluidos en instrucciones de fabricación).

- No se conocen las prestaciones de exactitud e incertidumbre de medición requeridas a los equipos nuevos a adquirir y a los ya adquiridos.

Esta obra está bajo una licencia de Creative Commons.

Based on a work at www.gesdocal.es.